Hệ thống làm mát trong khuôn ép nhựa là một phần không thể thiếu trong quá trình thiết kế khuôn ép của doanh nghiệp. Nó đóng vai trò quan trọng trong việc quyết định chất lượng của sản phẩm sau quá trình gia công. Một hệ thống làm mát tốt sẽ giúp doanh nghiệp rút ngắn thời gian đúc nhựa, nhờ đó năng suất lao động sẽ được cải thiện. Vậy, làm thế nào để tối ưu hệ thống làm mát khuôn được hiệu quả nhất? Bài viết dưới đây của MÁY NHỰA VIỆT ĐÀI sẽ bạn trả lời câu hỏi chính xác nhất.

Hệ thống làm mát trong khuôn ép nhựa là bộ phận nằm trong mỗi thiết kế khuôn với chức năng chính là làm giảm nhiệt độ cho vật liệu nhựa trong quá trình gia công. Việc sở hữu 1 hệ thống làm mát tốt sẽ giúp doanh nghiệp có thể đảm bảo được chất lượng sản phẩm ổn định nhất. Đồng thời, nó là tiền đề giúp cải thiện năng suất lao động đáng kể.

Cấu tạo của hệ thống Chiller máy nhựa làm mát trong khuôn ép nhựa

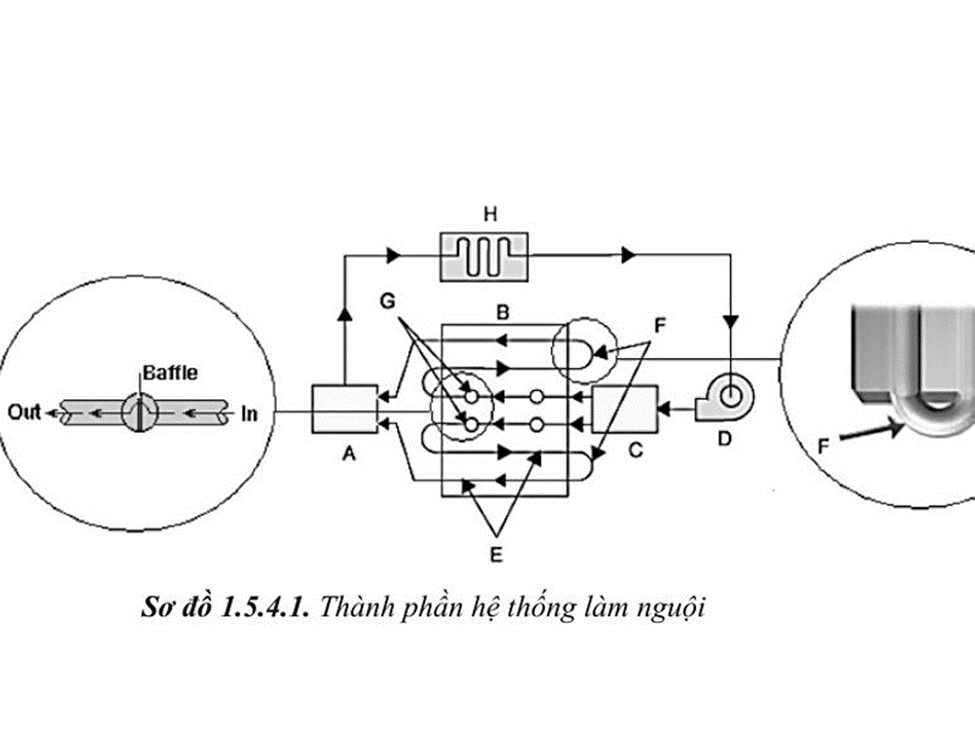

Hệ thống làm mát trong khuôn ép nhựa được chia ra làm 8 bộ phận chính:

- Bể chứa dung dịch làm nguội

- Hệ thống khuôn ép

- Ống dẫn cung cấp dung dịch làm nguội

- Ống dẫn

- Hệ thống bơm

- Kênh làm nguội

- Vách làm nguội

- Bộ điều khiển nhiệt độHệ thống làm mát trong khuôn ép nhựa

Với từng hệ thống máy ép nhựa mà các bộ phận có thể được thiết kế ở các vị trí khác nhau. Tuy vậy, nhà sản xuất cần đảm bảo đầy đủ các yếu tố kỹ thuật thiết kế khuôn. Dung dịch làm nguội và bộ điều khiển nhiệt độ cần có sự ổn định để đảm bảo quá trình mà mát sản phẩm được diễn ra tốt nhất.

Vai trò của hệ thống Chiller máy nhựa làm mát khuôn ép nhựa

Hệ thống làm mát trong khuôn ép nhựa quyết định đến thời gian của chu trình ép phun. Với hầu hết các loại vật liệu nhựa thì nhiệt độ nóng chảy của chúng từ 150 đến 300 độ C. Do đó, quá trình làm mát khuôn cần diễn ra liên tục trong suốt quá trình sản xuất để đảm bảo số lượng sản phẩm nhựa được làm mát là tối đa. Ngoài ra, hệ thống làm mát trong khuôn ép nhựa còn có thêm một số vai trò khác:

- Hạn chế hiện tượng biến dạng sản phẩm

- Tản nhiệt cho cả hệ thống khuôn và một số bộ phận liên quan

- Giữ nhiệt độ khuôn ổn định

- Rút ngắn thời gian chu kỳ ép và cải thiện năng suất lao động

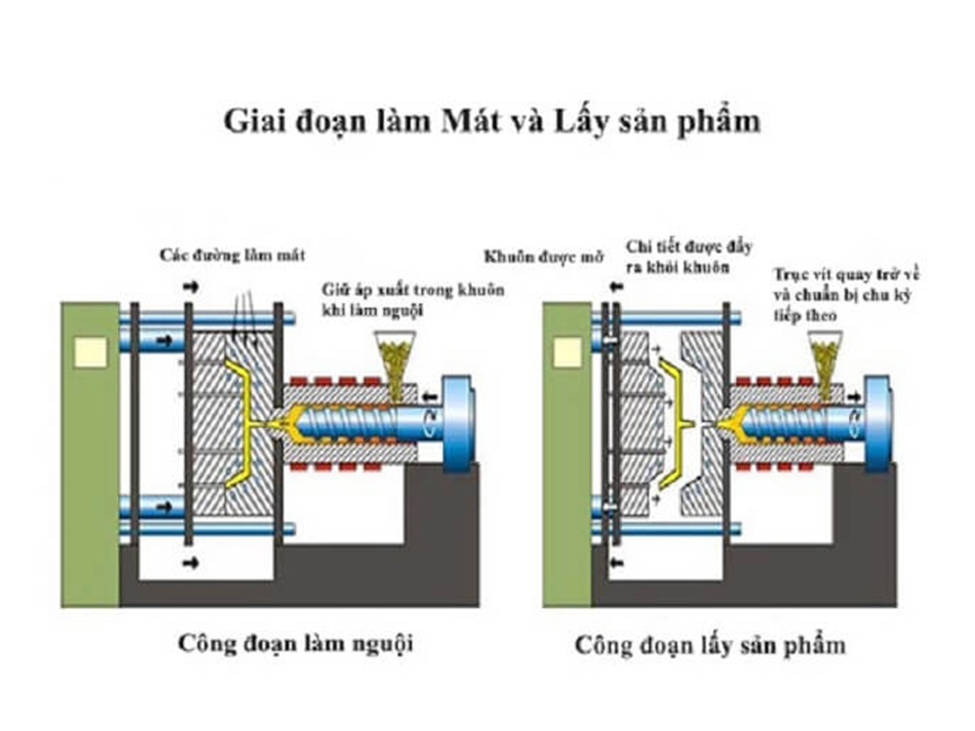

Quá trình làm mát sản phẩm nhựa

Kỹ thuật thiết kế Chiller máy nhựa làm nguội lõi khuôn và kênh làm nguội

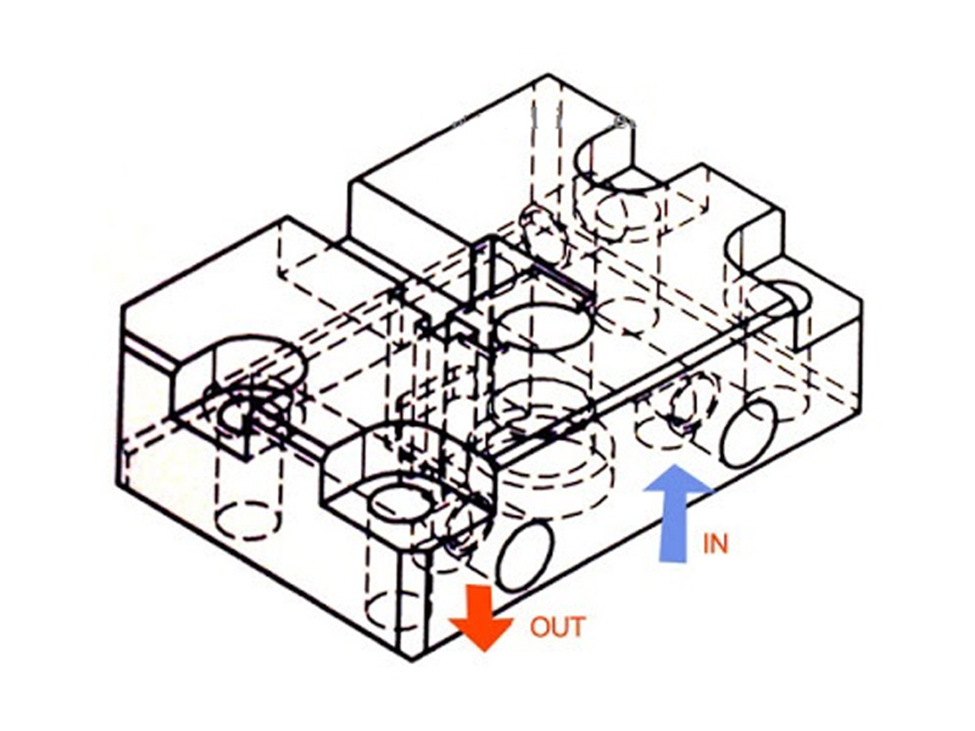

Kênh làm mát

Với hệ thống kênh dẫn này, bạn cần thiết kế càng gần bề mặt khuôn càng tốt. Đồng thời, các kỹ sư cần quan tâm đến độ bền cơ học của vật liệu khuôn. Về kích thước, hệ thống kênh dẫn sẽ có đường kính tối thiểu từ 8mm trở lên. Kỹ sư thiết kế cần chia kênh dẫn thành nhiều vùng nguội khác nhau để hạn hạn chế tối đa sự chênh lệch nhiệt độ trong suốt quá trình gia công.

Lưu ý: Kích thước đường kênh kênh làm mát phải tương ứng với bề dày của sản phẩm.

Thiết kế hệ thống lõi khuôn

Với hệ thống lõi khuôn thì bạn có thể lựa chọn các phương thức làm mát khác nhau. Tuy nhiên, việc thiết kế sẽ phụ thuộc vào kích thước và cấu trúc của lõi khuôn. Dưới đây là một số hệ thống làm nguội lõi khuôn:

- Hệ thống kiểm vòi phun

- Hệ thống làm lạnh dạng lỗ từng bước

- Hệ thống làm mát có vách ngăn

- Hệ thống làm nguội dạng xoắn ốc

- ….

Các yếu tố ảnh hưởng đến hệ thống làm mát khuôn

Nhiệt độ nóng chảy

Trong quá trình sản xuất, nhiệt động nóng chảy của vật liệu nhựa càng cao thì hệ thống làm mát khuôn sẽ cần khoảng thời gian dài hơn để xử lý. Do đó, các kỹ sư cần thiết kế hệ thống làm mát sao cho đáp ứng được khoảng thời gian tiêu chuẩn cần cho mỗi vật liệu nhựa. Họ cần tính toán thời gian làm mát để đảm bảo rằng sản phẩm nhựa được sản xuất ra nhiều nhất với chất lượng cao nhất.

Thời gian làm mát

Thời gian làm mát phụ thuộc vào quá trình vận chuyển nhựa lỏng cho đến khi mở khuôn, hoàn thiện sản phẩm. Khoảng thời gian này chiếm đến 80% trong chu trình đúc. Do đó, trong quá trình thiết kế khuôn ép nhựa thì việc tối ưu hóa thời gian làm mát sẽ giúp doanh nghiệp cải thiện năng suất lao động đáng kể.

Tuy nhiên, để rút ngắn thời gian làm mát thì doanh nghiệp cần tính toán khả năng hoạt động của hệ thống nguội. Hệ thống này được thiết kế dựa trên hình dạng và kích thước sản phẩm. Kích thước càng lớn thì thời gian làm nguội càng cao.

Cải thiện các quy định về Chiller máy nhựa làm mát khuôn ép nhựa

Để cải thiện các quy định về hệ thống khuôn ép nhựa thì bạn có thể dựa vào 6 yếu tố sau:

- Kích thước ống làm mát: Với yếu tố này, đường kính ống càng lớn thì hiệu suất làm mát càng cao. Bởi nó sẽ giúp gia tăng khả năng truyền nhiệt và rút ngắn thời gian làm mát.

- Vật liệu thép sử dụng: Bạn nên lựa chọn thép có độ dẫn nhiệt cao.

- Mạch làm mát: Bộ phận này càng có nhiều kết nối theo chuỗi càng tốt. Với các đường song song được sử dụng, nó sẽ tạo ra nước tù đọng ảnh hưởng đến hiệu suất làm mát.

- Độ dày tường: Với tiêu chí này, bạn cần thiết kế độ dày tường càng mỏng càng tốt. Bởi độ dày của tường sẽ tỉ lệ thuận với thời gian làm mát sản phẩm

- Làm mát trung tâm khuôn: Nhiệt độ trung tâm của hệ thống khuôn rất cao. Do đó, bạn sẽ cần đảm bảo nhiệt độ đồng đều của các phần khác nhau của khuôn.

- Làm lạnh nhanh, làm lạnh chậm: Hệ thống khuôn sản xuất với số lượng lớn thì có thể được làm mát nhanh chóng. Ngược lại, với những bộ khuôn có độ chính xác sẽ cầm thời gian làm mát chậm.

Thiết kế hệ thống kênh dẫn nước làm mát cho khuôn nhựa

Xem thêm: Chiller máy nhựa – Máy làm mát khuôn nhựa công nghệ mới 2023

Xem thêm: Thông tin về máy điều khiển nhiệt độ khuôn

Xem thêm: Ảnh hưởng của nhiệt độ khuôn đến chất lượng các sản phẩm nhựa

CÔNG TY TNHH MÁY NHỰA VIỆT ĐÀI

Hotline: 0911.337.866 Ms. Trần Hà 0968.117.016 Mr. Phạm Hữu Cường

Email: maynhuavietdai.hd@gmail.com

Trụ sở: Xã Thanh Xuân, Thanh Hà, Hải Dương

Chi nhánh: 179 Chợ Đường Cái, Văn Lâm, Hưng Yên

Chi nhánh: Số 4, đường số 10, Kp. Khánh Hội, P. Tân Phước Khánh, Tx. Tân Uyên, Tỉnh Bình Dương.